Por que falar de RBM agora

Em operações industriais, pouca coisa dói mais do que parar a linha por falha de um ativo crítico. A gestão de ativos orientada a risco (RBM) organiza decisões de manutenção olhando para probabilidade de falha (POF) e consequência (COF), priorizando o que realmente ameaça segurança, produção e caixa. O tema ganhou tração porque o downtime não planejado segue custando caro — grandes empresas perdem somas bilionárias por paradas e estão acelerando técnicas preditivas com IA e robótica para evitar falhas.

A RBM conversa diretamente com a ISO 55000:2024, que orienta sistemas de gestão de ativos ao longo do ciclo de vida, equilibrando desempenho, custo e risco.

O que é RBM (na prática)

RBM é um método de priorização: você mede POF e COF por ativo/sistema, cruza com criticidade do processo e direciona recursos para onde o risco é maior. Em vez de “distribuir” manutenção por calendário, você foca nos pontos que param a linha — e reduz esforço desnecessário nos de baixo risco. WorkTrek

O parentesco com RBI (API 580)

Embora RBM (manutenção) e RBI (inspeção baseada em risco) não sejam a mesma coisa, compartilham o raciocínio de quantificar POF e COF. A API RP 580 (4ª ed., 2023; Addendum 2025) consolidou elementos obrigatórios de avaliação de risco e governança, útil como referência metodológica para programas industriais.

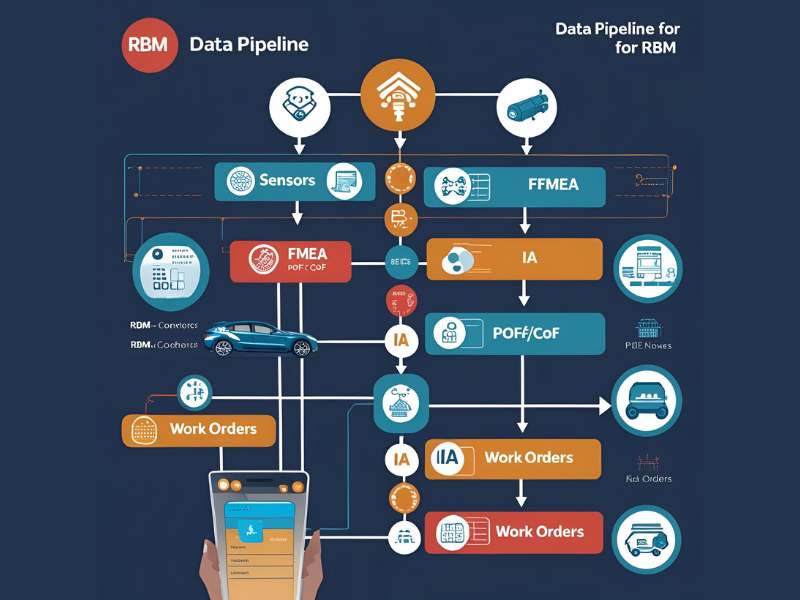

Framework essencial de RBM com IA

1) Defina escopo e criticidade

Mapeie linhas, gargalos e ativos cuja falha derruba OEE, compromete segurança ou viola conformidades. Use matriz de criticidade para visibilidade inicial.

2) Estruture as bases de risco (POF×COF)

-

POF: histórico de falhas, condições de operação, idade/uso, sinais de degradação (vibração, temperatura, corrente, acústica).

-

COF: impacto em segurança, meio ambiente, produção e custo (inclua penalidades contratuais).

-

Risco = POF × COF → crie tiers de prioridade e janelas de intervenção.

3) Desdobre em modos de falha (FMEA/FMECA)

Aplique IEC 60812:2018 para identificar failure modes, efeitos e criticidade; isso alimenta tanto a modelagem de risco quanto a IA (features).

4) Conecte dados e IA

-

Sensores IoT e dados de CLP/SCADA/MES.

-

Pipelines de qualidade de dados (limpeza, contextualização e padronização).

-

Modelos de anomaly detection e prognóstico (vida remanescente, tendência).

-

Alertas priorizados por risco (não apenas por desvio). Dados “IA-prontos” são o maior gargalo; sem governança e padronização, a IA entrega pouco.

5) Orquestração no dia a dia

Integrar RBM ao CMMS/ERP: quando a IA sinaliza anomalia em um ativo Tier 1, cria-se a ordem de serviço com SLA, peças e janela de parada negociada. Em Tier 3, monitora e reavalia.

6) Feedback loop

Toda intervenção alimenta a base de risco: o modelo melhora, thresholds refinam e o planejamento de inspeções (quando aplicável) se ajusta.

Métricas que importam

-

Taxa de risco mitigado (% de risco removido por mês).

-

Horas de downtime evitadas (por ativo e por linha).

-

Backlog de alto risco (nº de ordens Tier 1 pendentes).

-

MTBF/MTTR por classe de criticidade.

-

Payback (economia por falhas evitadas × investimento).

Mercado e tendências mostram crescimento contínuo de soluções de manutenção preditiva e risco — sinal de maturidade e ROI percebido.

Checklist para implementar sem tropeços

Governança & método

-

Patrocínio da liderança e política de risco clara (limiares por segurança, meio ambiente e produção).

-

Procedimentos compatíveis com ISO 55000 e playbooks por classe de ativo. ISO

Dados & modelos

-

Catálogo de dados OT/IT; taxonomia única de ativos.

-

Qualidade de dados (missing, drift, sincronismo) monitorada.

-

Modelos explicáveis (faça o técnico entender “o porquê” do alerta).

-

Simulação de cenários (e se uma bomba A falhar no turno C?).

Processo & pessoas

-

RBM integrado à rotina de manutenção e produção (reuniões de risco semanais).

-

Capacitação em FMEA/FMECA e uso dos dashboards.

-

Indicadores de segurança e meio ambiente no mesmo painel do OEE.

Tecnologia

-

Sensores plug-and-play (vibração, ultrassom, termografia, energia).

-

Edge para eventos em tempo real e cloud para histórico/modelos.

-

API aberta para CMMS/MES/ERP.

Exemplo rápido (linha de envase)

-

Criticidade: enchedoras e sopradoras como Tier 1 (param a linha).

-

FMEA: rolamentos e eixo principal com modos de falha dominantes; COF alto por perdas de produção e risco de dano secundário.

-

IA: anomalia de vibração + aumento de corrente → risco sobe acima do limiar → ordem de serviço planejada na troca de turno.

-

Resultado: janela de 40 minutos evita quebra, reduz MTTR e não afeta o throughput do dia.

Erros comuns (e como evitar)

-

Confundir calendário com risco: RBM não é PM “com planilha bonita”; é priorização por POF×COF.

-

Ignorar governança: sem papéis, aprovações e trilhas de auditoria (inspiradas em padrões como API 580 para processos formais), o sistema perde credibilidade.

-

Dados crus demais: sem tratar e contextualizar dados, a IA vira alarme falso.

Conclusão e próximos passos

Gestão de ativos orientada a risco com IA muda a conversa: menos incêndio, mais decisão. Comece pelo mapa de criticidade, aplique FMEA/FMECA, conecte dados “IA-prontos” e integre tudo ao CMMS. Em poucas semanas, você verá o backlog reorganizado pelo que para a linha — e caixa voltando para o lado certo.

CTA: Quer um diagnóstico rápido de RBM com IA nos seus ativos críticos? Fale com a Activa e descubra onde está o maior ganho potencial.